技术资讯

一站式净水解决方案 / 量身定制专业产品 / 高效快捷的客户服务

在工业生产过程中,软水设备扮演着至关重要的角色,尤其在锅炉、冷却系统和洗涤等应用中。然而,软水设备的运行往往会伴随着一定的盐耗量,这不仅关系到生产成本,还可能对环境造成一定的影响。因此,如何控制工业软水设备的盐耗量成为了许多企业关注的焦点。

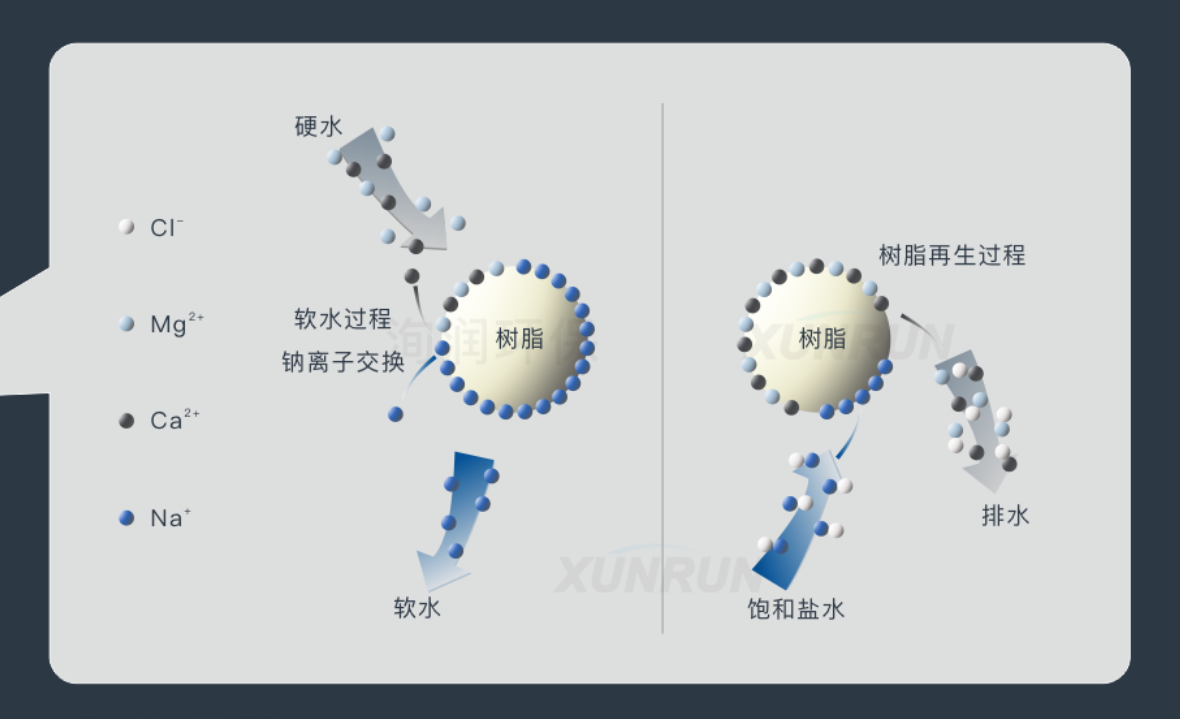

首先,我们要明确盐耗量的来源。在软水设备中,盐通常作为再生剂使用,通过与树脂进行离子交换,去除水中的硬度离子。因此,盐耗量的控制实际上是对离子交换过程的优化。工业软水设备的耗盐量计算公式主要基于几个关键因素,如树脂容量、树脂孔隙率、树脂盐化率等。具体公式如下:

耗盐量(kg) = 树脂容量(L) × 树脂孔隙率(%) × 树脂盐化率(%) ÷ 10

其中:树脂容量指的是树脂柱中树脂颗粒的总体积,单位为升。树脂孔隙率指的是树脂柱空隙和树脂颗粒体积的比值,通常这个值在40%~50%的范围内。树脂盐化率指的是树脂中钙、镁离子与树脂颗粒上氢离子交换的百分比,这个值通常在90%~95%之间。通过这个公式,我们可以大致计算出软水设备每次操作所需要的盐量。此外,还有另一种计算软水设备耗盐量的方法,即:树脂量(L) × 160 = 盐量(克)。这种方法也是基于树脂的填充量来决定的,理论上树脂再生的需盐量为每升160~260克。请注意,具体的耗盐量计算公式可能会因不同的软水设备型号、工艺以及实际运行条件而有所差异。因此,在实际应用中,建议参考设备说明书或咨询水处理设备厂家以获取更准确的计算方法和参数。同时,为了保证软水设备的正常运行和出水质量,需要定期检查和调整耗盐量,确保其在合理的范围内。

为了实现这一目标,我们可以从以下几个方面入手:

一、优化设备选型

选择高效、低耗的软水设备是降低盐耗量的基础。在选购设备时,应充分考虑生产需求、水质条件以及设备性能等因素,确保所选设备能够满足生产要求,同时尽可能地降低盐耗量。

二、合理控制树脂再生周期

树脂的再生周期是影响盐耗量的关键因素之一。过短的再生周期会导致树脂频繁地进行离子交换,从而增加盐耗量;而过长的再生周期则可能导致树脂失效,影响软水效果。因此,应根据实际情况合理设置树脂的再生周期,确保其既能保持良好的软水效果,又能有效地降低盐耗量。

三、提高再生剂的利用效率

在离子交换过程中,如何提高再生剂的利用效率也是降低盐耗量的关键。一方面,可以通过优化再生剂的配方和浓度,提高其与树脂的交换效率;另一方面,可以通过改进再生剂的投加方式,如采用连续投加或自动控制系统,确保再生剂能够均匀、稳定地投加到设备中,从而提高其利用效率。

四、加强水质管理

水质是影响软水设备盐耗量的重要因素之一。如果原水水质较差,含有较多的硬度离子,那么软水设备在运行过程中就需要消耗更多的盐来去除这些离子。因此,加强水质管理,确保原水水质稳定且符合设备要求,也是降低盐耗量的重要措施之一。具体而言,可以通过建立严格的水质检测制度、定期清理水源地等方式来保障原水水质。

五、实施定期维护

定期维护是确保软水设备正常运行、降低盐耗量的必要手段。通过定期检查设备的运行状况、清洗树脂、更换老化部件等方式,可以确保设备始终保持良好的工作状态,从而有效地降低盐耗量。同时,定期维护还能够及时发现并解决设备存在的问题和隐患,避免因设备故障而导致的盐耗量增加。

综上所述,控制工业软水设备的盐耗量需要从多个方面入手,包括优化设备选型、合理控制树脂再生周期、提高再生剂的利用效率、加强水质管理以及实施定期维护等。只有综合考虑这些因素并采取有效的措施,才能真正实现降低盐耗量、提高生产效率和保护环境的目标。