技术资讯

一站式净水解决方案 / 量身定制专业产品 / 高效快捷的客户服务

氯离子(Cl⁻)是工业用水中常见的污染物之一,其来源包括海水入侵、化工废水排放、消毒剂残留等。过量的氯离子会导致设备腐蚀(如不锈钢点蚀)、锅炉结垢、产品质量下降(如电子元件氧化)等问题。因此,氯离子的高效去除是工业水处理的关键环节。洵润环保西安水处理设备厂家将系统梳理主流技术原理、适用场景及前沿方向,为工业水处理方案设计提供参考。

一、氯离子的危害与处理必要性

1. 工业场景中的氯离子危害设备腐蚀:氯离子穿透金属表面氧化膜,引发局部腐蚀(如不锈钢点蚀、铜合金应力腐蚀)。工艺干扰:在电子行业,Cl⁻影响晶圆清洗和蚀刻精度;在制药行业,Cl⁻可能与活性成分发生副反应。环保风险:含氯废水直接排放会破坏水体生态平衡,违反《污水综合排放标准》(GB 8978-1996)。

2. 处理目标工业用水的氯离子浓度需根据用途严格限制:锅炉补给水:Cl⁻ < 0.1 mg/L(超临界锅炉);电子超纯水:Cl⁻ < 1 ppb;循环冷却水:Cl⁻ < 500 mg/L(根据材质调整)。

二、主流氯离子去除技术解析

1. 膜分离技术

(1)反渗透(RO)

原理:利用高压驱动水分子通过半透膜,截留Cl⁻等溶解性离子(截留率>98%)。设计要点:预处理:需配置多介质过滤、活性炭吸附、超滤(UF)等,防止膜污染;膜选型:海水淡化采用SWRO膜(耐压6-8 MPa),苦咸水处理用BWRO膜(1.5-4 MPa)。案例:某石化企业采用“双级RO+EDI”工艺,将Cl⁻从2000 mg/L降至0.05 mg/L,满足高压锅炉用水需求。

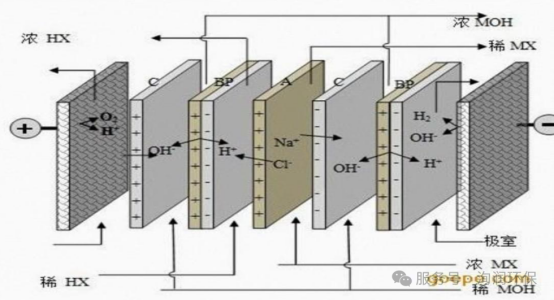

(2)电渗析(ED)

原理:在直流电场下,阴离子(Cl⁻)透过阴离子交换膜向阳极迁移,实现离子分离。优势:适用于高盐废水(TDS >10,000 mg/L),无需相变,能耗低于蒸发法。局限:膜堆易结垢,需定期酸洗(如1%盐酸循环冲洗)。

2. 离子交换技术

树脂类型:强碱性阴离子树脂(如Amberlite IRA-900)优先吸附Cl⁻,再生时用4-8% NaOH溶液洗脱。工艺设计:单床系统:适用于低负荷场景;混床系统:与阳离子树脂联用,可深度脱盐(Cl⁻ < 0.1 mg/L);分层填充:结合大孔树脂与凝胶树脂,提升吸附容量。经济性:处理1吨水的成本约2-5元(含再生药剂费用)。

3. 电化学技术

(1)电容去离子(CDI)

原理:多孔碳电极在1.2-1.4 V电压下吸附Cl⁻,反向电压脱附再生。

创新方向:

电极材料:石墨烯/碳气凝胶提升吸附容量(>20 mg/g);

流动式设计:降低浓差极化,提高脱盐效率。

应用场景:循环冷却水Cl⁻动态控制(200→50 mg/L)。

(2)电沉积法

原理:在阴极还原Cl⁻生成Cl₂气体(需酸性条件),或与金属离子结合沉淀(如AgCl)。

局限:析氯反应存在安全风险,需严格密封和尾气处理。

4. 蒸发结晶技术

工艺路线:多效蒸发(MED)或机械蒸汽再压缩(MVR)将废水浓缩至过饱和,析出NaCl晶体。

能耗对比:

传统三效蒸发:蒸汽消耗0.4 t/t水;

MVR系统:电耗30-50 kWh/t水,节能60%以上。

案例:某盐湖提锂企业采用“MVR+强制循环结晶”工艺,Cl⁻去除率>99.9%,副产工业盐纯度达99.5%。

三、组合工艺与工程实践

1. 高盐废水零排放(ZLD)方案

流程:预处理→RO浓缩(回收率70%)→ED进一步浓缩→MVR蒸发结晶。

成本:总投资约5000-8000元/吨水,运行成本80-120元/吨。

2. 低浓度深度脱氯方案

电子行业:超滤→两级RO→混床离子交换→EDI,最终Cl⁻ < 1 ppb。

制药行业:活性炭吸附→单级RO→紫外线杀菌,控制Cl⁻ < 0.5 mg/L。

3. 工程挑战与对策

膜污染:采用在线监测(SDI<3)与化学清洗(柠檬酸+NaOH交替冲洗)。

二次污染:离子交换再生废液可接入蒸发系统,避免直接排放。、

四、前沿技术与发展趋势

1. 新型吸附材料

MOFs材料:金属有机框架材料(如ZIF-8)对Cl⁻选择性吸附容量达150 mg/g,再生次数超过50次。

生物质炭:改性花生壳炭在pH=6时对Cl⁻吸附率>85%,成本低于活性炭。

2. 膜技术升级

正渗透(FO):利用汲取液渗透压差驱动水分子迁移,能耗比RO低30%,适合高黏度废水。

石墨烯膜:通过纳米通道精准筛分离子,Cl⁻/SO₄²⁻选择性比传统膜高10倍。

3. 智能控制

基于物联网(IoT)的实时监测系统,通过Cl⁻传感器(如Ag/AgCl电极)动态调节RO压力或树脂再生周期。

五、结论与建议

工业水中氯离子的去除需遵循“分级处理、资源回收、成本可控”原则:

高浓度废水优先采用膜浓缩+蒸发结晶,实现盐分资源化;

低浓度深度处理可组合RO、离子交换与EDI,保障水质稳定性;

技术创新聚焦低能耗材料(如CDI电极、MOFs)与智能化运维。

未来,随着环保法规趋严和“双碳”目标推进,氯离子处理技术将向高效、低碳、智能化方向加速迭代,为工业水循环利用提供核心支撑。