技术资讯

一站式净水解决方案 / 量身定制专业产品 / 高效快捷的客户服务

一、保温的必要性分析

1.1 温度波动对设备的影响

低温风险:水温低于0℃时,管道及膜组件内部结冰膨胀,可能导致破裂;化学药剂(如阻垢剂)活性降低。

高温风险:超过40℃可能加速RO膜老化,滋生微生物,影响产水水质。

能耗损失:未保温的管道每小时散热量可达50-100W/m²,造成能源浪费。

1.2 经济与安全效益

保温层可降低60%-80%的热损失,年节能费用可达设备投资的15%-30%。

避免冷凝水腐蚀设备外壳,减少维修成本。

符合《工业设备及管道绝热工程设计规范》(GB50264)等法规要求。

二、保温材料的选择

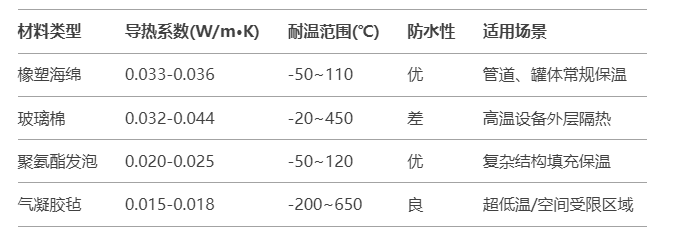

2.1 常用材料性能对比

2.2 选型要点

厚度计算:根据公式 δ=λ×(T1-T2)/[K×(Q/S)] (δ:厚度;λ:导热系数;K:修正系数)确定经济保温层厚度。

潮湿环境优先选用闭孔结构材料(如橡塑),避免吸水失效。

食品级场所需符合FDA或NSF认证标准。

三、保温施工技术流程

3.1 预处理阶段

表面清洁:用砂纸打磨设备锈迹,酒精擦拭油污,确保粘结面干燥。

防腐蚀处理:喷涂环氧底漆(厚度≥80μm),焊缝处加强处理。

3.2 主体保温层安装

管道保温:

橡塑管壳纵向切开,内壁涂专用胶水(如DX-01型),错缝搭接≥10mm。

弯头处采用虾米节分段包裹,接缝用铝箔胶带密封。

罐体保温:

平板材料裁切成弧形,自攻螺钉固定于罐体支架(间距≤300mm)。

直径>2m的罐体需增设环向加固带(不锈钢带宽度≥30mm)。

3.3 防护层施工

室外设备外层包覆0.5mm铝板或304不锈钢板,接缝处打耐候密封胶。

电缆伴热带与保温层集成时,需预留测温探头安装孔。

四、特殊场景解决方案

4.1 极寒地区防冻设计

采用电伴热+保温复合系统:伴热带功率按 Q=1.3×(Tset-Tmin)×K 计算(K为管道材质系数)。

增设循环加热装置,维持水箱底部温度>5℃。

4.2 洁净车间保温

使用无纤维脱落材料(如PEF闭孔聚乙烯),接缝处热熔焊接。

保温层外覆盖可拆卸304不锈钢罩,便于清洁灭菌。

五、运维与检测

5.1 日常维护

每月巡检保温层是否脱落、渗水,使用红外热像仪检测温差(异常温差>3℃需检修)。

冬季前测试电伴热系统启停温度是否正常。

5.2 效能评估

通过热流计法测量散热损失,对比GB4272标准判定是否达标。

每年计算节能率:η=(Q1-Q2)/Q1×100% (Q1/Q2为保温前后散热量)

六、工程案例参考

某沿海石化厂反渗透系统保温改造:

问题:冬季产水量下降30%,膜壳结露腐蚀。

方案:DN200管道采用40mm厚橡塑+0.5mm铝板防护,罐体喷涂50mm聚氨酯。

大型净水设备的保温工程需综合考虑材料性能、环境条件及成本效益。随着纳米保温材料、智能温控系统的发展,未来保温技术将向高效化、数字化方向演进。科学的设计与规范的施工是保障设备长效运行的关键。