技术资讯

一站式净水解决方案 / 量身定制专业产品 / 高效快捷的客户服务

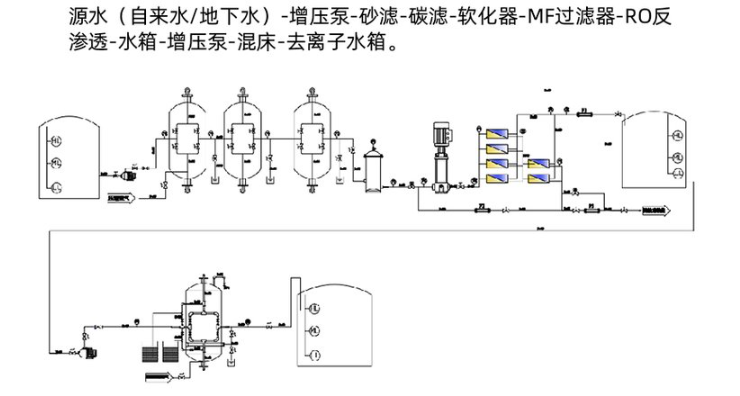

在工业纯水制备系统中,反渗透(RO)与混合离子交换床(混床)是两种关键工艺,分别承担脱盐和深度净化的任务。两者的顺序安排直接影响系统效率、运行成本及出水水质。洵润西安是处理设备厂家从技术原理、工艺设计、经济性及实际应用角度,系统分析混床置于反渗透系统前端或后端的优缺点,为工程实践提供理论依据。

一、混床与反渗透技术原理概述

反渗透(RO)技术

反渗透基于半透膜的选择透过性,在外加压力驱动下,允许水分子透过而截留溶解盐、有机物及微生物。其脱盐率可达95%-99%,但对单价离子(如Cl⁻、Na⁺)去除率略低,且无法完全消除微量离子残留。

混合离子交换床(混床)

混床将阳、阴离子交换树脂均匀混合,通过H⁺和OH⁻置换水中离子,反应生成H₂O,实现深度脱盐。其出水电阻率可达18 MΩ·cm以上,但对进水悬浮物、有机物敏感,需配合预处理使用。

二、常规工艺:混床置于反渗透后端

目前主流设计将混床作为RO后的精处理单元,该配置具有以下优势:延长混床运行周期

RO可去除水中90%以上的离子负荷,降低混床的交换压力。以某电子厂案例为例,RO进水TDS为500 mg/L时,产水TDS降至5 mg/L以下,混床再生周期由前置时的3天延长至30天,树脂寿命提升10倍。

降低运行成本

再生剂消耗减少:前置RO使混床处理水量增加10-20倍,盐酸/氢氧化钠用量降低80%;

能耗优化:RO运行压力(1-1.5 MPa)低于混床再生泵压(2-3 MPa),系统整体能耗下降15%。

提升水质稳定性

RO可拦截胶体、有机物及微生物,避免树脂污染。某制药厂数据显示,混床前置时树脂铁污染率达35%,后置后降至5%以下。

符合工艺渐进净化原则

遵循"粗滤→精滤→脱盐→抛光"的阶梯式净化逻辑,避免高精度设备过早负荷。

三、混床前置的适用场景及局限性

尽管非常规,混床置于RO前端在特定条件下仍具可行性:

适用场景

高硬度/高硫酸盐水源:如原水Ca²⁺>200 mg/L、SO₄²⁻>400 mg/L时,RO易结垢,前置混床可软化水质;

小型移动式设备:空间受限且需快速产水时,简化预处理流程;

特殊工业需求:如核电站需优先去除放射性离子。

技术缺陷

树脂快速失效:原水直接进入混床,离子交换容量迅速耗尽,再生频率提高5-8倍;

膜污染风险:混床产水含微量树脂碎屑,可能堵塞RO膜流道;

经济性差:某化工厂测算显示,混床前置方案年运行成本增加42%。

四、工程案例对比分析

案例1:半导体超纯水系统(混床后置)

采用"多介质过滤→活性炭→RO→EDI→混床"工艺,出水电阻率达18.2 MΩ·cm。混床仅作备用,年再生次数<2次,吨水成本0.8美元。

案例2:矿区应急供水(混床前置)

因原水硬度达480 mg/L,采用"混床→保安过滤→RO"流程,RO结垢率下降70%,但混床需每日再生,吨水成本升至2.3美元。

维护复杂度

前置方案需频繁反洗树脂、更换破碎颗粒,人工耗时增加200小时/年。

五、未来趋势与替代技术

随着EDI(电去离子)技术的成熟,传统混床应用比例下降。EDI耦合RO可实现连续产水且无需再生,但初期投资较高(约比混床系统高30%)。在超高压RO(SWRO)及纳米复合膜发展下,未来可能实现"双级RO直接产超纯水",进一步简化流程。

综合技术性能与经济性,混床置于反渗透后端为普适性选择,尤其适用于电子、制药等高水质需求领域。混床前置仅建议用于特殊水质或临时性场景。工艺设计应基于水质分析、成本测算及运维能力,采用全生命周期评估法优化配置。随着膜技术的突破,纯水制备工艺将向更低能耗、更高集成度方向演进。